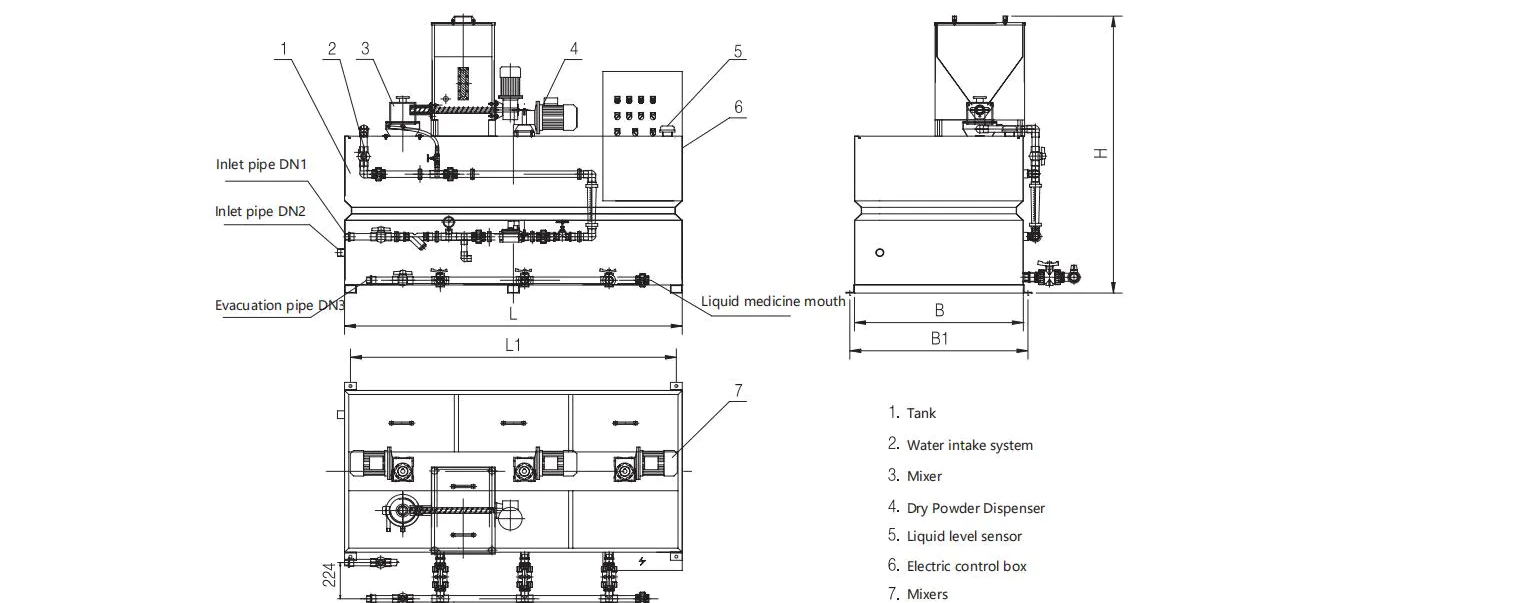

1. 3 factori care afectează exactitatea Dispozitive de dozare integrate

Înainte de optimizare, trebuie să înțelegeți ce factori vor provoca fluctuații de dozare:

Stabilitatea pompelor de contorizare

Uzarea pompei, pulularea sau abaterea de calibrare va provoca erori de curgere.

Precizia pompelor de contorizare de calitate scăzută va scădea semnificativ după funcționarea pe termen lung.

Erori ale sistemului senzor și control

Dercul senzorului pH/ORP, datele contorului de flux sunt inexacte.

Parametrii de control PLC sau PID nu sunt optimizați, iar răspunsul este întârziat.

Caracteristicile reactivului și problemele conductelor

Agenții cu vâscozitate ridicată sunt predispuși la blocajul neuniform sau la blocarea cristalizării conductelor.

Schimbările de scurgere a conductelor sau de presiunea din spate afectează doza reală.

2. 3 Metode cheie pentru îmbunătățirea preciziei dozării

- Metoda 1: Calibrați pompele și senzorii de contorizare

Pași de funcționare:

Calibrați regulat pompele de contorizare:

Utilizați un cilindru de măsurare standard pentru a măsura fluxul de ieșire, comparați cu valoarea setată și reglați cursa sau frecvența.

Se recomandă calibrarea o dată pe lună, iar industria cu cerințe de înaltă precizie poate fi scurtată săptămânal.

Verificați datele senzorului:

Electrozii pH/ORP trebuie calibrați cu tampon standard (cum ar fi pH4.0/7.0/9.2).

Fluxul poate fi verificat prin comparație cu ultrasunete.

- Metoda 2: optimizați parametrii sistemului de control

Elemente de ajustare cheie:

Setarea parametrilor PID:

Banda proporțională (P): reducerea acesteia poate accelera răspunsul, dar excesiv va provoca oscilație.

Timp integral (i): eliminați erorile statice, dar setarea prea mult timp va întârzia ajustarea.

Timp derivat (D): suprimați depășirea și este potrivit pentru sistemele cu întârziere mare.

Adoptați algoritmul de control adaptiv:

Pentru scenarii cu fluctuații mari de calitate a apei (cum ar fi tratarea canalizării), se pot utiliza controlul fuzzy sau modelul de control predictiv (MPC).

Recomandarea instrumentului:

Utilizați funcția de auto-reglare a sistemului PLC sau DCS.

- Metoda 3: Îmbunătățirea proiectării conductei de livrare farmaceutică

Plan de optimizare:

Reduceți rezistența la conductă:

Scurtați lungimea conductei, evitați coatele din unghi drept și folosiți în schimb coatele de rază de curbură mare.

Farmaceutice cu vâscozitate ridicată necesită conducte cu diametru mare (DN≥25mm).

Prevenirea interferenței de cristalizare/bule:

Instalați un dispozitiv de apă de spălare în conducta de reactivi ușor cristalizați (cum ar fi acidul citric).

Setați o supapă de evacuare în punctul înalt al conductei pentru a împiedica blocarea aerului să afecteze debitul.

Alegeți materialul potrivit:

Utilizați conducte de oțel inoxidabil PVDF sau 316L pentru reactivi corozivi (cum ar fi hipoclorit de sodiu).

3. Un ghid pentru siguranța, întreținerea și optimizarea plantelor de dozare integrată

Specificații de operare de siguranță

Verificați înainte de a începe

Confirmați că tensiunea de alimentare este în concordanță cu cerințele echipamentului (380V/220V)

Verificați nivelul lichid al rezervorului de depozitare pentru a evita funcționarea uscată și deteriorarea corpului pompei

Verificați starea supapei de conductă (Open/Outlet Open/Outlet Supapă de evacuare închisă)

Siguranță chimică

Produse chimice corozive (cum ar fi acidul clorhidric, hipoclorit de sodiu):

Purtați mănuși și ochelari anticorroziune în timpul funcționării

Alarmele anti-scurgere și dispozitivele de spălare de urgență trebuie instalate în camera de dozare

Produse chimice inflamabile (cum ar fi metanol):

Este interzis să utilizeze flăcări deschise sau aparate electrice care nu sunt de explozie în zona de dozare

Rezervorul de depozitare trebuie să fie împământat pentru a preveni electricitatea statică

Tratament de urgență

Opriți mașina imediat dacă se găsește o scurgere și închideți supapele de intrare și ieșire

În caz de defecțiune electrică, tăiați sursa de alimentare înainte de reparație

Prevenirea problemelor comune

Dozare inexactă

Cauze posibile:

Deteriorarea diafragmei pompei de contorizare

Reglarea necorespunzătoare a supapei de presiune din spate

DIRECTUL DE DATE DE SENSOR

Soluţie:

Calibrați pompa și senzorul conform metodei anterioare

Instalați un ecartament de presiune pentru a monitoriza presiunea din spate a conductei (este recomandabil să mențineți 0,2-0,3MPa)

Zgomot anormal al pompei

Sunet de cavitație → Verificați dacă filtrul de intrare este blocat

Sunet de frecare mecanică → Verificați lubrifierea rulmentului tijei de conectare

Alarma sistemului de control

Alarmă „nivel scăzut de lichid”: verificați comutatorul plutitor sau gabaritul capacitiv al nivelului lichidului

Alarma „Supraîncărcare”: Verificați dacă curentul motorului depășește limita

4. Întrebări frecvente despre dispozitiv de dozare integrată (întrebări frecvente)

- Ce trebuie remarcat în timpul instalării?

Conducta ar trebui să fie scurtă, să evite coturile cu unghi drept și să reducă rezistența.

Un filtru de tip y (GAP 0,3mm) trebuie instalat la intrarea reactivului pentru a preveni înfundarea cu impurități.

Cablarea electrică trebuie să îndeplinească cerințele de rezistență la explozie, iar mediul coroziv trebuie să fie sigilat.

- Cum se rezolvă aspirația lichidă anormală a pompei de contorizare?

Verificați dacă conducta de intrare este blocată sau scurge și strângeți conexiunea.

Reglați cursa la 100% și asigurați -vă că găurile de drenaj de pe placa din spate sunt aliniate.

Când lățimea pulsului este insuficientă, poate fi extinsă la 300ms pentru a îmbunătăți stabilitatea.

- Defecțiuni și soluții comune:

| Fenomen de eroare | Cauze posibile | Soluții |

| Flux instabil | Țeavă de intrare blocată/care intră pe gaz | Curățați filtrul, evacuarea |

| Supapă de siguranță călătorește frecvent | Setarea necorespunzătoare a presiunii arcului/suprapresiunea sistemului | Reglați arcul sau verificați presiunea |

| Zgomot anormal al pompei | Deteriorarea diafragmei/contaminarea uleiului hidraulic | Înlocuiți diafragma sau uleiul hidraulic |